‘3D 패키징’ 앞에 ‘도전자’된 삼성, 국내 반도체 경기 ‘부흥’ 성공할까

2.5D 패키징 넘어 3D 패키징까지, 급성장 이루는 반도체 산업 기술 개발 경쟁 치열한 반도체 업계, 삼성전자가 우위 점할 수 있을까 기술 경쟁력 '척도'로 자리 잡은 패키징 기술, "생태계 강화 필수적"

삼성전자가 이종(異種) 반도체를 수직으로 쌓아 한 칩처럼 작동하게 하는 ‘3D 패키징’ 사업을 내년부터 본격화한다. 칩을 수직으로 패키징하면 수평으로 배치했을 때보다 반도체 간 데이터 처리 속도가 빨라지고 전력 효율성이 높아지는데, 이 때문에 고성능·저전력 AI 반도체를 원하는 고객사들 사이에선 3D 패키징의 수요가 급격히 증가하고 있다. 대규모 투자를 통해 삼성전자가 3D 패키징 양산 시스템을 완성해 낸다면 국내 반도체 경기가 살아나는 데 삼성전자가 다시 한번 큰 역할을 할 수 있을 것으로 기대된다.

삼성전자, 3D 패키징 본격 투자 시작

12일 반도체 업계에 따르면 삼성전자는 내년부터 반도체 패키징 기술인 ‘SAINT(Samsung Advanced INterconnection Technology)’를 활용한 3D 패키징을 본격적으로 선보인다. 패키징이란 서로 다른 종류의 칩을 연결해 한 칩처럼 작동하게 하는 공정인데, 3D 패키징은 칩을 수평으로 배치하는 일반 패키징과 달리 수직으로 쌓는 게 특징이다. 삼성전자는 이미 임시 데이터 저장소 역할을 하는 S램을 중앙처리장치(CPU) 등 프로세서 위에 쌓는 ‘SAINT-S’의 기술 검증을 완료한 상태다. 내년엔 CPU, 그래픽처리장치(GPU) 등의 프로세서 위에 데이터 저장용 D램을 올리는 ‘SAINT-D’, 애플리케이션프로세서(AP) 같은 프로세서를 위아래로 배치하는 ‘SAINT-L’의 기술 검증을 마칠 계획인 것으로 알려졌다.

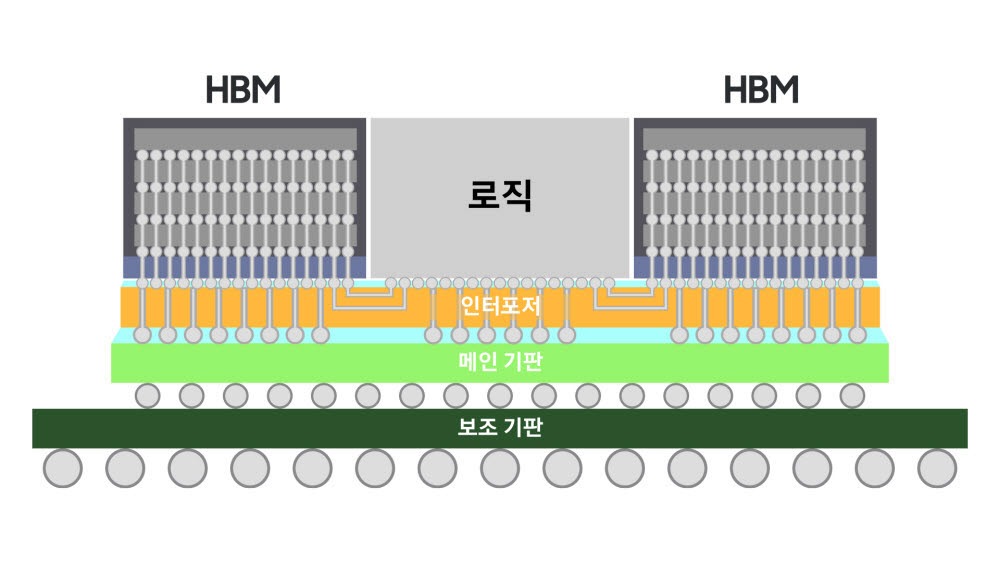

당장은 2.5D 패키징이 첨단 기술로 평가받는다. 2.5D 패키징은 ‘실리콘인터포저’라는 패키징 부품 위에 프로세서와 고대역폭메모리(HBM) 같은 메모리 칩을 수평으로 배치한 것으로, 칩은 실리콘인터포저를 통해 연결된다. 인터포저는 고성능 기판으로, 서로 다른 칩을 수도 없이 많은 통로로 이어주기 때문에 인터포저 위에 수평으로 놓인 칩들은 고성능을 낼 수 있다. 마치 칩이 수직으로 붙은 것처럼 고속으로 작동한다. 현재로서 2.5D 패키징이 지닌 가장 큰 장점은 3D 패키징이 지닌 발열 문제에서 비교적 자유롭다는 점이다. 2.5D 패키징은 전력 통제를 원활하게 해 반도체 발열의 효과적 통제가 가능하다. 반도체는 회로 간 간격이 현저히 좁아지면 누설 전류 문제가 발생할 수 있는데, 이 같은 최선단 공정의 칩을 인터포저에 연결하게 되면 좁은 선폭의 능동 소자에서 흐르는 전류를 비교적 넓은 선폭의 고대역 회로로 분산해 집적 회로가 전류를 통제하는 부담을 줄일 수 있다.

반면 3D 패키징은 칩을 위아래로 배치하기 때문에 실리콘인터포저가 불필요하다. 그 대신 TSV(실리콘관통전극) 기술을 통해 칩들이 직접 연결된다. 칩들을 옆으로 이어 붙일 필요가 없기 때문에 공간 활용도가 높아지고 직접 연결을 통해 데이터 처리 속도와 전력 효율을 높일 수 있다는 장점이 부각된다. 삼성전자가 3D 패키징 개발에 주력하기 시작한 건 처리 속도 및 효율에 강점이 있는 3D 패키징의 미래 지속가능성이 매우 높기 때문이다. 실제 3D 패키징 수요는 생성형 AI, 온디바이스 AI 등에 적용되는 최첨단 반도체를 중심으로 급속하게 생겨나고 있다. 삼성전자는 앞으로 AI 데이터센터용 반도체, 온디바이스 AI 기능을 갖춘 스마트폰용 AP의 성능을 끌어올리는 데 3D 패키징을 활용할 계획인 것으로 알려졌다.

“패키징 중요도 급상승, 국가 차원 로드맵 필요해”

과거 패키징은 반도체 8대 공정 중 하나에 불과했다. 그러나 현재는 반도체 성능을 획기적으로 향상시킬 대안으로 주목받고 있다. 전공정에서 회로 선폭이 줄어드는 속도가 더뎌지고 개발 비용도 천문학적으로 들기 시작했기 때문이다. 반도체 제조업체들은 하나둘 차세대 패키징 기술 고도화를 시도하고 있다. 삼성전자는 지난 2020년 8월 시스템온칩(SoC)과 S램을 TSV로 연결한 3D 패키징 기술 ‘엑스(X)-큐브’를 공개한 데 이어 지난해 11월엔 기판 크기를 줄이면서 HBM 6개를 탑재한 2.5D 패키징 ‘에이치(H)-큐브’를 개발해 내기도 했다. 삼성전자의 경쟁사인 대만 TSMC도 지난해 HBM 8개를 탑재할 수 있는 5세대 CoWoS(Chip-on-Wafer-on-Substrate)를 개발했다. TSMC의 기술은 3D 패키징에 하이브리드 본딩을 적용하는 등 상대적으로 우위에 있다는 평가를 받는다. 인텔도 지난 2018년 로직 반도체를 서로 수직으로 연결한 3D 패키징 ‘포베로스’ 기술을 발표, 이종칩을 결합한 프로세서 ‘메테오레이크’를 출시했다.

시장조사업체 욜디벨롭먼트에 따르면 2021년 27억4,000만 달러(약 3조5,770억원) 규모였던 첨단 패키징 시장이 2027년 78억7,000만 달러(약 10조 2740억원)로 연평균 19% 성장할 것으로 전망된다. 국내 산학연 전문가들도 향후 반도체 산업에서 첨단 패키징의 중요성이 더욱 부각될 것이라 강조하고 있다. 노근창 현대차증권 리서치 센터장은 “파운드리 업계에서 선단 공정의 비중이 확대되는 상황에서 이를 뒷받침할 수 있는 패키징 기술을 갖춘 TSMC가 시장을 주도하고 있는 상황”이라며 “AMD, 인텔, 엔비디아 등도 3D 적층과 칩렛 등을 제품 개발에 적극 활용하고 있다”고 설명했다. 그러면서 “첨단 패키징 기술력은 기술 경쟁력의 척도가 되고 있다”며 “우리나라도 패키징 생태계를 강화하는 데 힘써야 한다”고 목소리를 높였다. 이와 함께 국내 반도체 산업의 글로벌 경쟁력 확보가 실현되면 반도체 경기가 다시금 살아날 가능성이 높아지는 만큼, 국가 차원의 로드맵이 필요하다는 의견도 쏟아진다.